Onze missie

Waterstof en warmteoverdracht, onlosmakelijk verbonden

Wij zijn er, net als jij waarschijnlijk, van overtuigd dat groene waterstof een belangrijke bijdrage gaat leveren aan de energietransitie. De ontwikkelingen op gebied van waterstof gaan razendsnel, het aantal installaties en electrolizers neemt wereldwijd rap toe. Maar processen zijn nog niet volledig uitgekristalliseerd. Begrijpelijk! Overal ter wereld wordt gezocht naar de optimale configuratie waarbij we zo duurzaam en efficiënt mogelijk waterstof kunnen produceren. Op gebied van warmteoverdracht kent Kapp de marsroute en we hebben een geschikte warmtewisselaar voor iedere stap in de waterstofproductie. Daardoor hebben we echt een voorsprong, waar onze opdrachtgevers van mee profiteren. Maar dat neemt niet weg dat kennis en ervaring van andere deskundigen uit de waterstofsector voor ons essentieel zijn. Onze benadering in deze markt is daarom: “Here to teach, here to learn”. Een filosofie die voortkomt uit het besef dat de tijd dringt, en dat we vooral sámen met andere experts uit de sector de ontwikkelingen in stroomversnelling kunnen brengen.

Onze benadering in deze markt is daarom: “Here to teach, here to learn”.

Jeroen van Ruitenbeek – MANAGER new energies

WAT WE BELOVEN

onze oplossingen

Zo kunnen we jouw waterstofproces verbeteren

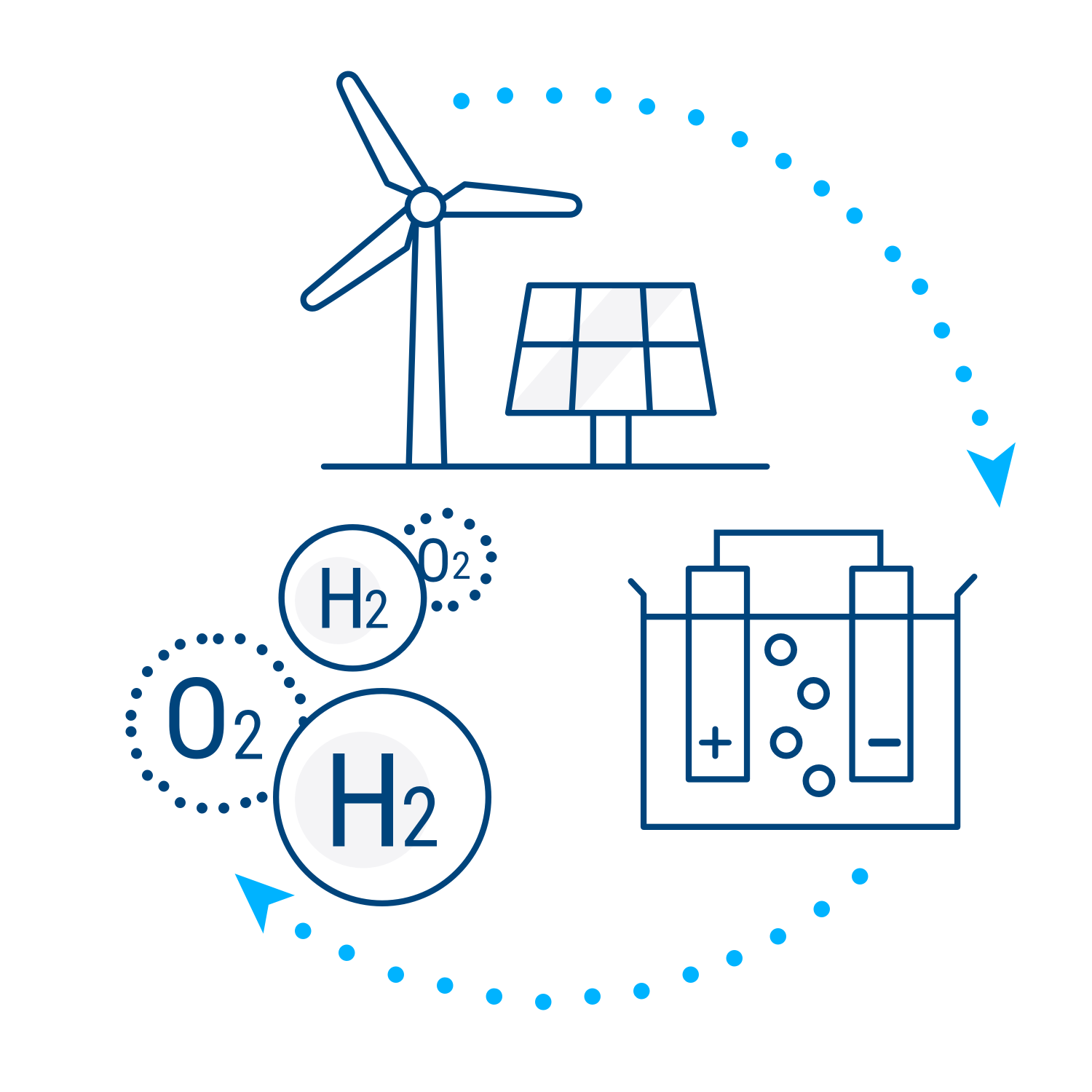

Om groene waterstof te produceren is duurzaam opgewekte elektriciteit een vereiste. Elke uitdaging in het waterstofproces benaderen we met dat in het achterhoofd. In elke stap in het waterstofproductieproces worden warmtewisselaars ingezet. We zijn bekend met processen, bijbehorende uitdagingen en dé oplossing. Voor iedere stap hebben we een geschikte warmtewisselaar in onze scope. En in de deelprocessen compressie en purificatie hebben we simpelweg een unieke voorsprong met een zeer compacte warmtewisselaar. We vertellen je er graag meer over.

WAAR WE UNIEK IN ZIJN

Perfect fit voor het waterstofproces

Waterstof is het kleinste molecuul. Bij de productie van waterstof brengt dat risico’s met zich mee. In een aantal processen bij de productie van waterstof zijn drukken hoog en lekkage kan funest zijn; waterstof en zuurstofstromen zijn explosiegevaarlijk. In dit soort kritieke processen is de juiste apparatuur, ook letterlijk, van levensbelang. Voor waterstofprocessen wordt nog vaak gedacht aan grote, traditionele buizenwarmtewisselaars vanwege hun robuustheid. Soms is dat een prima oplossing, maar nog vaker zijn andere technieken beter geschikt. En er zijn tal van voorbeelden te noemen waar onze volledig gelaste platenwarmtewisselaar praktisch de enige geschikte oplossing is. Wij zien cases waar onze oplossingen 70% minder wegen, 50% minder kosten, meer warmte terugwinnen én minstens zo robuust zijn als de traditionele buizenwarmtewisselaar. Voor een aantal processen in de waterstofproductie is een Plate & Shell warmtewisselaar de perfecte, en in een aantal gevallen is het zelfs de enige geschikte, techniek. Een Plate en Shell warmtewisselaar is;

- Zeer compact dus kleinere plotsize, minder civiel werk, isolatie, leidingwerk, enz.

- Geschikt voor hoge drukken.

- Volledig gelast en daarom veilig voor waterstoftoepassing en gegarandeerd lekvrij.

- Winstgevender dankzij een lagere CAPEX én OPEX

CONTACT

Praten over waterstof en warmteoverdracht?

Meer inzicht in warmteoverdracht? Wil je praten of heb je hulp nodig bij het nemen van beslissingen over jouw waterstofproces? Neem contact op met Jeroen.